منگنز به عنوان عنصر اکسیژن زدا به کار می رود. این عنصر با گوگرد تولید سولفور منگنز (Mns) می کند و بدین وسیله تاثیر نامناسب سولفور آهن و تردی و شکنندگی حاصل از آن را کاهش می دهد. این عنصر اهمیت خاصی در فولاد و چدن های خوش تراش دارد. با اضافه شدن مقدار مشخصی فرومنگنز در آلیاژ می توان خطر شکست پذیری قطعات را کاهش داده و سرعت سرد شدن بحرانی را نیز شدیداً کاهش داد و بدین ترتیب سختی محصول نیز افزایش می یابد. همچنین با اضافه کردن مقداری منگنز استحکام محصول افزایش می یابد. در فولادهای با بیش از ۱۲% منگنز و با درصد کربن بالا آستنیتی است، زیرا منگنز محدوده آستنیتی را به اندازه قابل ملاحظه ای گسترش می دهد، فولادهایی که از طریق اضافه کردن مقداری فرومنگنز تولید می گردد و در نتیجه وارد آمدن تنش ضربه ای به سطح خارجی، سختی لایه خارجی آنها در اثر کار سرد بسیار بالا می رود در حالی که قسمت داخلی آن نرم باقی می ماند و به همین دلیل در مقابل تاثیر نیروهای ضربه ای دارای مقاومت سایشی بالایی هستند و فولادهای که با بیش ۱۸ % منگنز باشند بدلیل تغییر شکل زیاد غیر قابل مغناطیسی شدن می باشند و آلیاژهایی که تولید می شوند مخصوص بوده و به عنوان فولادهای نرم در حالت سرد در درجه حرارت های بسیار پایین به کار می روند و ضریب انبساط حرارتی فولادها با افزودن مقداری منگنز افزایش یافته در حالی که قابلیت هدایت حرارتی والکتریکی آنها کاهش می یابد.

رابرت هادفیلد موفق به کشف مزایای فولادهایی با محتوای منگنز بالا شد که این نوع فولاد امروزه به نام فولادهای هادفیلد شهرت دارند که بیشتر مصارفی خاص مانند ریل آهن و تجهیزات خردایش سنگ های معدنی دارند.

بطور کلی منگنز به عنوان یکی از پنج عنصر اصلی آلیاژهای آهنی می باشد که به ازای هر ۳% منگنز استحکام کشش فولاد ۱۰ kg /mm افزایش می یابد و اگر مقدار منگنز بین ۳تا ۸% باشد استحکام کششی با نسبت کمتری افزایش می یابد که از ۸% منگنز به بالا استحکام کششی به صورت عکس کاهش می یابد و تغییرات مربوط به تنش تسلیم نیز مشابه استحکام کششی است و همچنین منگنز عمق سختی را در چدن ها افزایش می دهد.

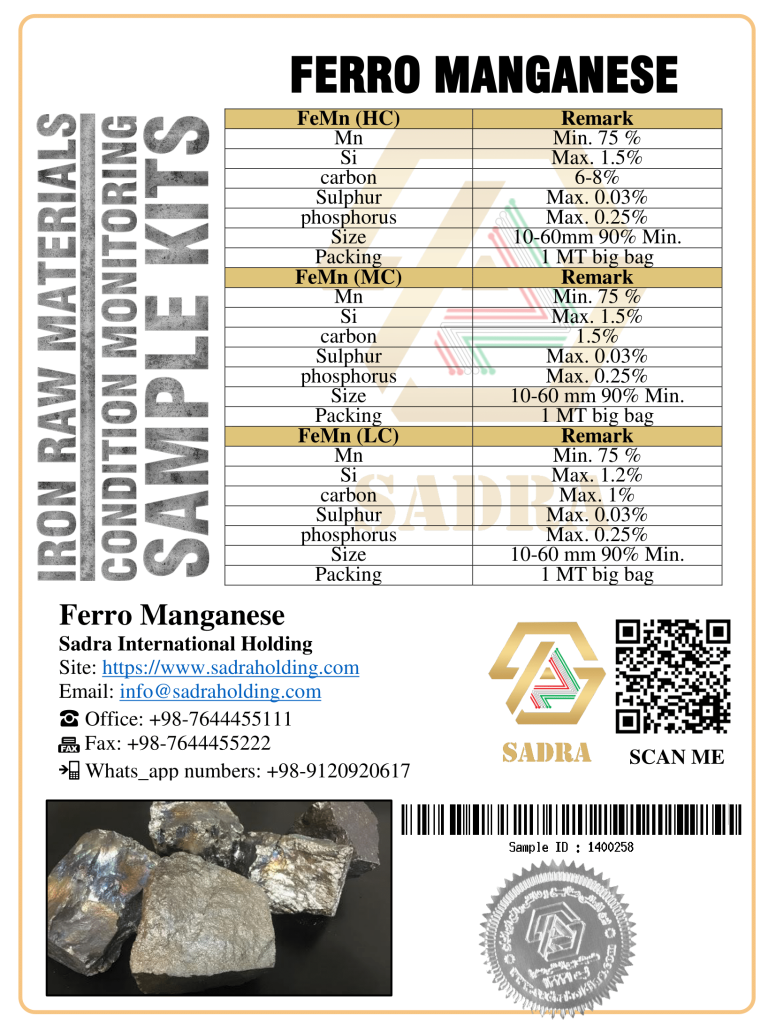

در مواردی که بخواهند در تولید فولادهای آلیاژی علاوه بر افزایش استحکام کششی، استحکام مکانیکی و سختی را افزایش دهند از فرومنگنز پرکربن استفاده می نمایند .